Yn 1938 naam Nestlé it avansearre sproeidrogen yn gebrûk foar it meitsjen fan direkte kofje, wêrtroch't it poeier fan direkte kofje fluch oplost yn hyt wetter. Derneist makket it lytse folume en de grutte it makliker om op te slaan. Sa hat it him rap ûntwikkele yn 'e massamerk. Op it stuit binne ferneamde direkte kofjemerken Nestlé, Maxwell, UCC, ensfh.

Produksjeproses fan direkte kofje

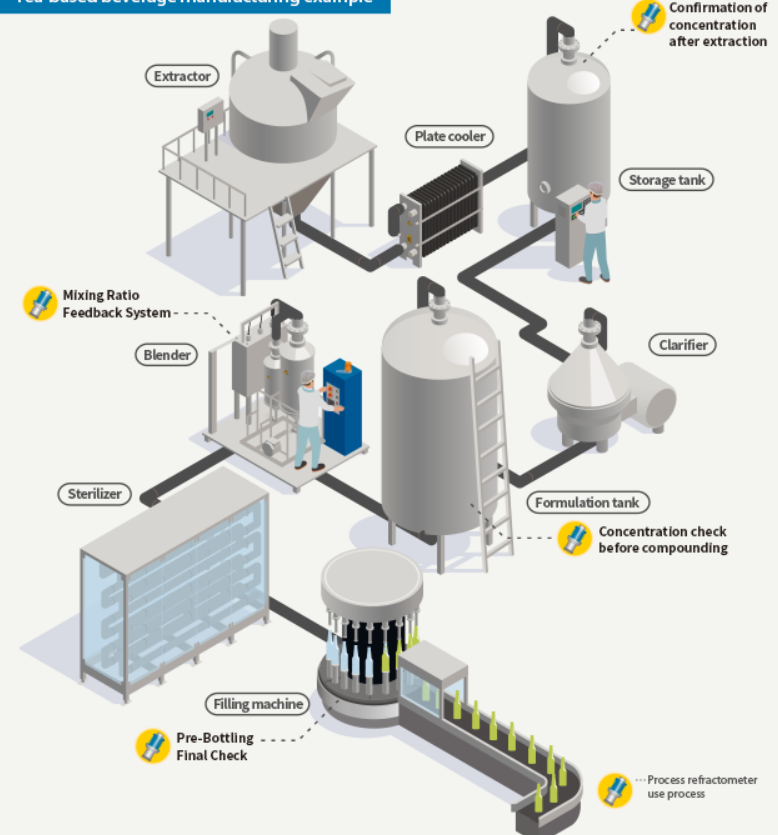

Instantkoffie is in fêste kofjedrank dy't ferwurke wurdt troch it roastjen en ferpletterjen fan kofjebeanen, it ekstrahearjen fan oplosbere stoffen mei wetter, en dan it droegjen mei waarme loft of it friezen fan stoffen. It is maklik op te lossen yn wetter en werom te jaan oan floeibere kofje mei de orizjinele smaak en aroma. It produksjeproses is as folget: it screenen fan kofjebeanen, it fuortheljen fan ûnreinheden, it roastjen, it slypjen, it ekstrahearjen, it konsintrearjen, it droegjen, it ynpakken.

II. Wichtige punten fan it produksjeproses fan direkte kofje

(I) Foarbehanneling fan rauwe kofjebeanen

Earst moatte de grûnstoffen soarchfâldich selektearre wurde. Farske kofjebeanen binne helder, rûn en unifoarm yn grutte, sûnder skimmele, fermentearre, swarte, wjirmfretten, ekstreem brutsen en oare minderweardige beanen, lykas ferskate ûnreinheden lykas siedskelpen, ierdeblokken, houtblokken, stiennen en metalen. Om kwaliteit te garandearjen, kin skieding útfierd wurde troch middel fan triljende skermen, wyndruk of fakuümtransport.

(II) Roastjen

Roastjen is it beslissende proses foar de foarming fan 'e smaak en kwaliteit fan direkte kofje. Kommersjele prosessen fan kofjebeanen brûke in heal-hjitte-loft direkt-fjoerroaster of in hjitte-loftroaster mei roastkeamers yn 'e foarm fan in rotearjende trommel yn 't algemien. Roasttemperatuer en roasttiid binne wichtige beslissende faktoaren.

De lingte fan 'e roasttiid ferskilt net allinich fanwegen de ferskaat en it type kofje, mar hinget ek ôf fan 'e mjitte fan roasting dy't nedich is foar it einprodukt. In koarte roasttiid jout oan dat kofjebeanen sêft binne mei in sterke soerheid, swakke bitterheid en maklike ekstraksje nei it malen. In lange roasttiid jout oan dat kofjebeanen knapperich binne mei in swakke soerheid, sterke bitterheid en lege effisjinsje yn 'e ekstraksje foar in soad fyn poeier.

Unfoldwaande roasting sil resultearje yn in minne aroma, minne kleur fan it ôfmakke produkt en in lege ekstraksjesnelheid; oermjittich roasting sil resultearje yn mear oaljepresiпитаasje, wat de ekstraksje hinderet en ynfloed hat op it sproeidroegjen. Dêrom moatte goede roastomstannichheden bepaald wurde troch de kleur, it aroma, de opbringst, de ekonomyske effisjinsje en de ûntwerpomstannichheden fan 'e produksjeapparatuer.

As de kofjebeanen de fereaske roastgraad berikke, doch it fjoer út, stopje mei ferwaarmjen en lit de kofjebeanen fuortendaliks koelje. Want sels as it ferwaarmjen stoppe wurdt, sil de waarmte yn 'e kofjebeanen in skoftke trochroast wurde, dus nei't de kofjebeanen út 'e roastkeamer fan' e trommel getten binne, moat de ôfzuigventilator oanset wurde om se ôf te koelen om te foarkommen dat de temperatuer omheech giet. Yn 'e yndustry wurdt in bepaalde hoemannichte kâld wetter yn' e roastkeamer spuite om it ôf te koelen, en dan wurde de roastere kofjebeanen út 'e roastkeamer ûntslein foar ôfkuolling.

(III) Statyske opslach

It is it bêste om de roastere kofjebeanen ien dei te bewarjen, sadat de koalstofdiokside en oare gassen fierder ferdampe en frijkomme kinne, wylst se ek it focht yn 'e loft folslein opnimme om de beanen te verzachten, wat geunstich is foar ekstraksje. De grutte fan 'e maalpartikelgrutte is relatearre oan de brûkte ekstraksjeapparatuer. Fynne dieltsjes binne geunstich foar hege-effisjinsje ekstraksje, mar hinderje de folgjende filtraasje, wylst grove dieltsjes lestich binne foar ekstraksje, mar makliker foar filtraasje. Yn 't algemien is de gemiddelde diameter fan 'e gemalen kofjepartikels sawat 1,5 mm.

(IV) Ekstraksje

Ekstraksje is it meast komplekse sintrale ûnderdiel fan it produksjeproses fan direkte kofje. De apparatuer dy't oer it algemien brûkt wurdt foar ekstraksje wurdt in ekstraktor neamd, dy't bestiet út 6 oant 8 ekstraksjetanks dy't mei-inoar ferbûn binne troch pipen en ôfwikseljend foarme wurde kinne ta in bestjoeringseenheid.

(V) Skieding fan floeistof en fêste stof

De ekstrahearre kofjefloeistof sil in soad fêste stoffen oer hawwe. Dit fereasket floeistof-fêste skieding fan 'e kofjefloeistof foardat it nei it folgjende proses transportearre wurdt. In flinterskieder kin yn 't algemien it fereaske skiedingseffekt berikke.

(VI) Konsintraasje

Konsintraasje wurdt yn 't algemien yndield yn fakuümkonsintraasje, sintrifugale konsintraasje en beferzen konsintraasje. Om de droegjen-effisjinsje te ferbetterjen, ynvestearrings yn apparatuer en enerzjyferbrûk te ferminderjen, wurdt de fêste konsintraasje kondinsearre om mear as 35% te berikken. Fakuümkonsintraasje ferleget it siedpunt fan wetter nei sawat 60 graden yn fakuümdruk boppe 0.08Mpa. Sadat de floeistof rapper konsintrearre wurdt. In inline kofjefee slhastich konsintrearjentraasjenmeterhelpt eindgebrûkers út werhelle en lestige konsintraasjebepaling troch syn hege krektensmonitoring yn realtime. De konsintraasje fan it konsintraat is oer it algemien net mear as 60% (refraktometer). Om't de temperatuer fan 'e konsintrearre floeistof dy't út 'e ferdampingstoer komt heger is as keamertemperatuer, moat it ôfkuolle wurde foardat it nei de opslachtank stjoerd wurdt om ferlies te ferminderjen.

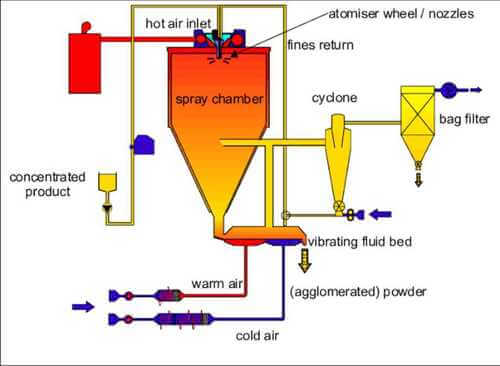

(VII) Spraydrogen

De konsintrearre floeistof wurdt direkt nei de boppekant fan 'e spuitdroegingstoer ferfierd fia in drukpomp, yn mist spuite troch in drukspuitpistoal, en ûnder waarmte en wynstream by sawat 250 °C ta poeier droege. Fakuümdroeging of friezedroegingtechnology kin ek brûkt wurde foar it droegjen. Friezedroegingtechnology is om it kofjekonsintraat by lege temperatuer te friezen, en it wetter dêryn wurdt beferzen ta fyn iiskristallen, en dan ferwaarme en sublimearre ûnder hege fakuümomstannichheden om it doel fan leechtemperatuerdroeging te berikken. Nei't it konsintraat ferwurke is, kin de nedige tafoegingsbehanneling op it konsintraat útfierd wurde, en it kin ek ûntwikkele wurde ta in floeibere drank.

Klik hjir foar mearoplossingen fan inline konsintraasjemonitoringOf jo kinne kontakt opnimmeLonnmeterdirekt mei jo spesifike easken.

Pleatsingstiid: 10 febrewaris 2025